A quelle puissance motrice de transport les chaînes sont-elles adaptées ?

Fréquemment la puissance motrice à supporter n’est pas connue de façon précise. Or la tension de chaîne doit être calculée en tenant compte des facteurs de fonctionnement. Dans le cas d’installations avec plusieurs chaînes (et non pas de chaînes à mailles jointives) la tension maximale est à répartir entre les chaînes suivant leur nombre, mais il convient alors d’être vigilant quant à la répartition de cette tension, et le cas échéant de prendre en compte d’éventuels déséquilibres de sollicitation des chaînes.

Dans le cas d’utilisation de chaînes à rouleaux pour des convoyeurs de manutention, il convient aussi de tenir compte de la résistance au roulement (μ2) de ces rouleaux. Si les chaînes à rouleaux glissent sur les flancs de plaques, le coefficient de friction (μ1) doit alors être pris en compte aussi. Quant au dimensionnement des chaînes de transmission, la plus haute résistance à l’arrachement doit être calculée.

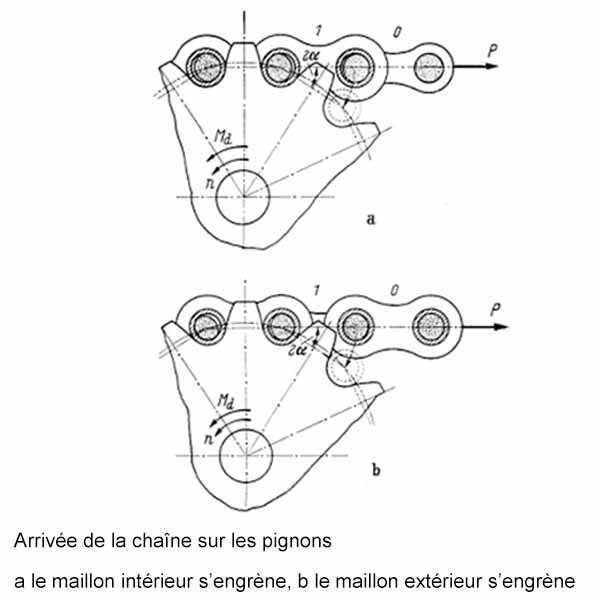

Des charges dynamiques s’appliquent sur les transmissions à chaînes, et dans la pratique il n’y a quasiment jamais de tension de chaîne régulière et statique.

Afin de prendre en compte les effets dynamiques sur la tension de chaîne, un facteur correctif est nécessaire. Celui-ci dépend des à-coups de charges, des conditions de fonctionnement, du type de montage de transmission, de la puissance consommée (et par exemple des cadences) ainsi que l’éventuelle nécessité d’une marche réversible.

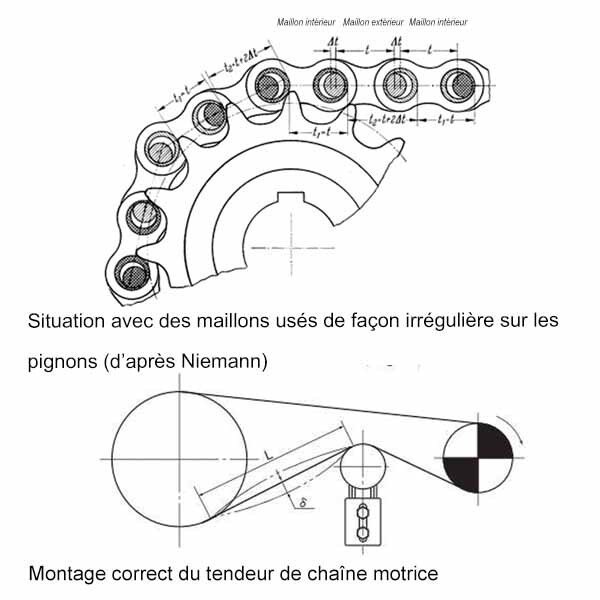

Pour obtenir une durée de vie satisfaisante (env. 15000 heures de fonctionnement pour un allongement maximal dû à l’usure de 3%- 30mm par mètre) l’entraxe doit être au moins de 30 à 50 fois le pas de chaîne. Le remplacement doit toutefois être effectué dès 1,5 - 2 % d’usure longitudinale afin de minimiser l’usure des pignons, dont le remplacement constitue en général une opération d’envergure plus coûteuse que celle des chaînes.