La modernisation d'un dispositif de levage à rails permet d'économiser plus de 200 000 EUR

Un dispositif de levage de rails permettant de manipuler des rails de chemin de fer pouvant atteindre 120 m de long a entraîné des coûts de maintenance extrêmement élevés pendant des années. L'installation d'origine était équipée de chaînes en acier rond et de roues dentées monoblocs qui devaient être remplacées tous les 3 ans.

Contrôle et maintenance difficiles des chaînes et des roues à chaîne

L'installation est située à l'extérieur, les chaînes et les roues à chaîne sont exposées au vent et aux intempéries sans protection. Les chaînes de l'installation de 8 m de haut sont difficiles d'accès et ne peuvent être atteintes qu'avec un dispositif antichute. Cela complique le contrôle, la maintenance et la lubrification.

Les conditions d'utilisation et le type de chaîne non optimal ont entraîné une usure très importante de la chaîne. L'usure des roues dentées était particulièrement problématique, car les roues dentées monoblocs ne pouvaient être remplacées qu'au prix de grands efforts.

Coûts élevés des pièces de rechange et durée de vie courte

Les longs arbres entraînaient des coûts de montage très élevés, car les roues dentées pour chaînes de levage ne pouvaient à l'époque être fabriquées qu'en une seule pièce. Les longs arbres étaient démontés à une hauteur de 8,4 m et transportés à l'atelier.

Là, les pignons monoblocs étaient découpés au chalumeau et les nouveaux pignons étaient montés à chaud.

Aux coûts de montage élevés s'ajoutaient des efforts organisationnels inutiles et un risque élevé de chute pour les monteurs.

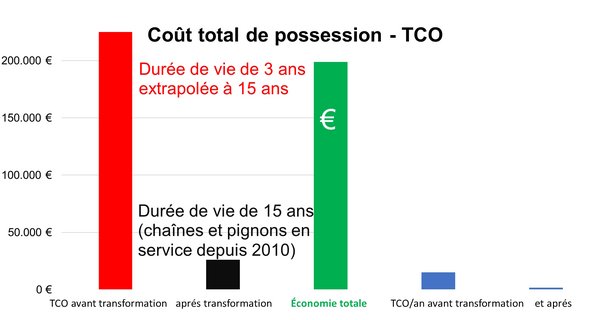

L'aciérie a dépensé plus de 30 000 € tous les 3 ans pour des pièces de rechange et bien plus de 15 000 € pour le remplacement des roues à chaîne et des chaînes. Et ce chiffre est encore très optimiste.

Les techniciens spécialisés dans les applications de chaînes de FB Ketten ont élaboré une solution économique, et ce sans modification de l'installation existante.

(d'économiser plus de 200 000 EUR)

Combien coûte FB-retroFIT ?

Le coût du nouvel équipement en chaînes (chaînes à rouleaux, pignons divisés et points d'ancrage) était nettement inférieur à celui des chaînes en acier rond

Les calculs relatifs aux chaînes n'ont pas demandé beaucoup de temps aux spécialistes des chaînes de FB Ketten. Les visites chez les clients et le service sur site font partie intégrante du partenariat avec FB Ketten et n'ont donc pas été facturés. Nous sommes convaincus que nous ne pouvons proposer des solutions optimales à nos clients que si nous comprenons parfaitement les conditions d'utilisation sur site.

Les pignons divisés réduisent le temps de montage de 70 %.

L'utilisation des pignons divisés de FB Ketten a considérablement simplifié les choses. Les pignons en deux parties peuvent être remplacés sur place sans démonter les arbres.

La preuve pratique n'a pas encore été apportée, car les pignons divisés ont été installés au printemps 2010 et n'ont pas encore dû être remplacés à ce jour (décembre 2025). Les pignons trempés de FB Ketten ont jusqu'à présent une durée de vie 5 fois plus longue que les pignons pour chaînes en acier rond.

Les pignons et les chaînes à rouleaux FB sont régulièrement contrôlés par Peter Vorwalder, technicien d'application chez FB Ketten, qui mesure leur usure. Jusqu'à présent, les pignons n'ont jamais été remplacés, les chaînes et les pignons ne présentent aucun dommage mécanique ni aucune trace d'usure visible.

L'allongement de la chaîne est inférieur à 1 %, il reste donc encore des réserves jusqu'à la fin de vie à partir de 1,5-2 %. La durée de vie est déjà 5 fois plus longue, les économies réalisées s'élèvent à ce jour à plus de 200 000 €

En novembre 2025, Peter Vorwalder a déclaré en souriant : « Nous ne prévoyons aucune vente de pièces de rechange dans les années à venir, nous avons sans doute trop bien fait notre travail ! »

La conversion montre clairement que

les chaînes à rouleaux FB et les pignons divisés augmentent la disponibilité des installations, garantissent une durée de vie plus longue et réduisent considérablement les coûts d'exploitation (TCO).

Que comprend FB-retroFIT ?

Prestations :

- Analyse de la situation d'installation (situation actuelle), y compris prise de mesures sur place

- Discussions avec les responsables de l'installation - les responsables de l'installation savent mieux que quiconque où le bât blesse

- Recalcul de la situation actuelle et proposition d'une solution alternative, y compris estimation de la durée de vie et calcul de rentabilité (calcul du TCO)

- Présentation et discussion de la solution retroFIT, y compris les commentaires des responsables de l'installation

Avantages techniques :

- les pignons divisés réduisent considérablement les temps d'arrêt

- les dents trempées réduisent l'usure des pignons et des chaînes

- les chaînes à rouleaux fonctionnent plus silencieusement, plus efficacement et s'usent moins que les chaînes en acier rond (dans ce cas d'application)

- montage plus facile des pignons divisés en hauteur

- aucune modification de l'installation nécessaire – retroFIT 1:1

Avantages économiques :

- Coûts de pièces de rechange nettement réduits

- Coûts de montage nettement réduits et moins d'efforts de montage

- Sécurité au travail accrue pour les employés

- Aucune perturbation liée à l'exploitation

- Environ 200 000 € d'économies à ce jour (novembre 2025).

Le retroFIT FB des chaînes en acier rond vers des chaînes à rouleaux, combiné à des roues dentées divisées et trempées, a optimisé durablement le dispositif de levage des rails.

Pour les applications dans le domaine des rails de chemin de fer, de la manutention des rails et des dispositifs de levage de rails, cette solution offre :

- une durée de vie nettement plus longue,

- une disponibilité accrue des installations et

- un coût total de possession nettement réduit.

Un excellent exemple de l'efficacité des solutions retroFIT intelligentes dans les convoyeurs à chaîne.